时间:2023-08-29 15:35

来源:中国大气网

作者:王雷

1. 前言

NID(Novel Integrated Desulfurization,新型一体化脱硫除尘技术)烟气脱硫技术是ALSTOM在传统干法/半干法脱硫技术基础上开发出来的半干法烟气脱硫技术,它借鉴了半干法技术的脱硫原理又克服了此种技术使用制浆系统而产生的弊端,具有占地面积小,脱硫效率高、运行简单等特点,尤其适用于燃煤电厂中小型机组和垃圾焚烧厂等烟气处理[1]。2021年7月安德里茨集团已与GE Steam Power签署协议,收购其部分空气质量控制系统(AQCS)工艺技术,包括位于瑞典Växjö的技术中心,安德里茨收购并接管了工业除尘、干/半干烟气处理和工业洗涤产品组合,其中包括NID烟气脱硫技术[2]。

[1]胡赟,朱明伦,张正洁,等. NID 烟气脱硫反应器设计.环境工程,2008,26(5):7-11

[2]https://www.andritz.cn/china-cn/news/安德里茨从GE Steam Power收购部分空气质量控制系统 (AQCS) 业务

2. NID脱硫脱除技术介绍

2.1工艺及典型布置

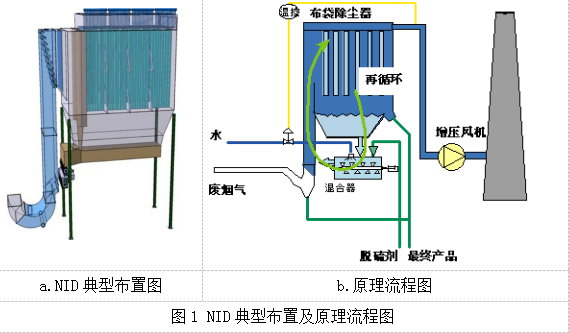

烟气进入NID反应器,在反应器混合段和含有大量反应剂的增湿循环灰接触,通过循环灰颗粒内部水分的蒸发,烟气温度快速降低至设定值,同时烟气的相对湿度大大增加,形成很好的脱酸反应条件。在反应段中快速完成物理变化和化学反应,烟气中的SO2与反应剂反应生成亚硫酸钙和硫酸钙。反应后的烟气携带干燥后的固体颗粒进入其后的布袋除尘器,固体颗粒被布袋除尘器捕集从烟气中分离出来,经过灰循环系统,补充新鲜的脱硫反应剂,并对其进行再次增湿混合,送入反应器。如此循环多次,达到高效脱硫及提高反应剂利用率的目的。脱硫除尘后的洁净烟气在水露点温度15°C以上,无须再热,经过引风机排入烟囱。

NID 脱硫系统典型布置及原理流程如下图:

2.2 反应原理

NID脱硫技术的原理是利用生石灰或消石灰等碱性物质作为反应剂来吸收烟气中的SO2和其他酸性气体,反应式为:

CaO+H2O=>Ca(OH)2

Ca(OH)2+SO2=>CaSO3•1/2H2O+1/2H2O

Ca(OH)2+SO3=>CaSO4+H2O

CaSO3•1/2H2O+3/2H2O+1/2O2 =>CaSO4•2H2O

Ca(OH)2+2HCl=>CaCl2+2H2O

Ca(OH)2+2HF=>CaF2+2H2O

2.3技术特点

(1) NID技术采用生石灰CaO的消化及灰循环增湿一体化设计,相对于其他类似技术,减少了消化系统,降低了投资。

(2) 利用循环灰携带水分,克服了传统半干法脱硫反应器中可能出现的粘壁问题。

(3) NID系统中烟气在反应器内停留时间1秒左右,有效地降低反应器的体积。

(4) 整个脱硫装置结构紧凑,设备少,占地面积小,约为喷雾干燥技术(SDA)的50%。

(5) NID系统对烟气中的汞有较好的脱除效果[3]。

[3] 杨立国,段钰锋,王运军,等. 新式整体半干法烟气脱硫技术的脱汞实验研究.中国电机工程学报,2008,28(2):66-71

2.4 主要设备及系统

2.4.1 NID 反应器

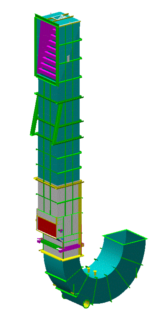

NID反应器的截面为矩形,设计烟气流速度为18~25m/s,烟气携带飞灰与循环灰充分接触,在向上流动的过程中完成脱硫反应。反应器分为入口弯头、混合段、反应段和出口弯头四部分。烟气的增湿减温水通过循环灰混合后带入,在反应器内蒸发形成适合脱硫反应的温度和湿度。在通过反应段的过程中,含有消石灰的循环灰颗粒和烟气全面均匀接触,发生物理变化和化学反应,脱除烟气中大部分的SO2。反应器混合段内部使用防磨材料,能经受混合物的摩擦,从最大程度上降低含尘烟气对反应器内壁的磨损。

图2 NID反应器

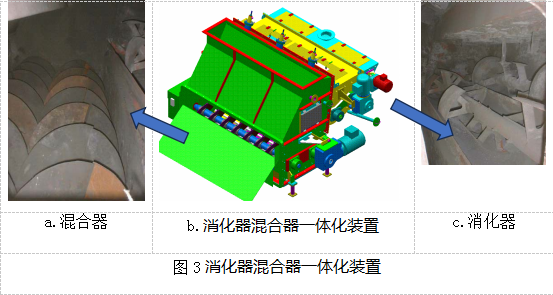

2. 4.2 消化器混合器一体化装置

消化器与混合器为一体化结构[4],如图3所示,生石灰从石灰料仓通过变频给料机和螺旋输送机输送到消化器;消化过程分成两个阶段,第一阶段,水和石灰进行混合,为消化反应的充分发生提供条件。第二阶段,消化反应充分进行,CaO消化为的粉状消石灰,消石灰通过溢流方式进入混合器。

[4] Lorentz Rivelius,High Performance DFGD,ESKOM Scrubber Seminar,2007,April 12th~13th

混合器呈开放式结构,直接固定在反应器上;物料得以在短距内输入反应器,确保不会造成循环灰在设备内的拥堵;混合器主要实现下面功能:

第一,使循环灰与由消化器提供的新鲜消石灰充分混合;

第二,水由位于混合器上部的喷嘴加入混合器中,均匀喷撒在循环物料使循环灰中水分含量控制在5%之内。

2.4.3 灰循环及增湿系统

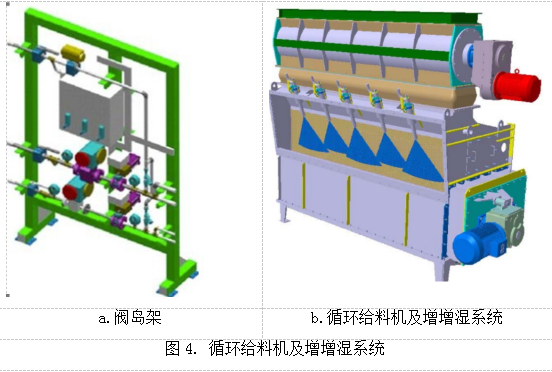

流化底仓为槽形设计,安装在布袋除尘器灰斗下方,对应布袋除尘器每列气室有一个流化底仓,每个流化仓底部设有流化布。流化底仓内的物料传送通过流化物料实现,满足系统内大灰量循环要求。每个流化底仓都设置有高高、高、低及低低四个料位开关,流化底仓内的物料高度由料位开关配合输灰设备控制。脱硫系统运行过程中,流化底仓内的料位将维持在高、低料位之间,略低于高料位的位置。

由流化底仓进入混合器的循环灰量通过循环灰变频给料机控制;水由位于混合器上部的喷嘴加入混合器中,均匀地喷撒在循环物料的表面使循环灰中水分含量控制在合适范围内[5];增湿系统的控制通过阀岛实现,见图4.a。

[5] Lawrence Gatton. Next Generation NID for PC Market.Coal-Gen conference & Exhibition,2011,Aug.17th ~19th

2.4.4 布袋除尘器

NID-C型布袋除尘器是脱硫反应除尘器,安装在反应器出口,收集脱硫灰,实现脱硫除尘一体化。采用上进气方式,使原烟气的流向与清灰粉饼的沉降方向一致,避免了逆流烟气对下落粉尘的再次冲刷而产生的粉尘二次飞扬并再次附着于布袋的现象。除尘器采用模块化设计,各除尘室单元结构形式相同,可根据场地灵活调整每个除尘室的大小,具有很强的场地适应性。

2.4.5 流化风系统

流化风系统确保整个灰循环系统得以顺畅运行,增加流化底仓及混合器中脱硫灰的流动性。每个流化底仓设置数个进风口,通往每个模块的流化风管路上都安装了孔板流量装置、就地压力表及手动碟阀。不同流化风用气部位的用气量将在脱硫岛调试期间,通过手动蝶阀调节确定流化风量,并在脱硫系统正常投运后基本保持不变。风机进口设置有高效过滤器,出口设置有气动关断门。

流化风机出口管路配电加热器,在脱硫除尘系统启动阶段给流化风加热,加热后的流化风温度在70℃以上。

2.4.6 NID 脱硫系统工艺控制

NID 脱硫系统的运行过程中,烟气温度、石灰给料量和循环灰给料量的控制是使SO2排放达到要求的关键控制过程;烟气温度的控制实际是通过增湿水的加入量调节进行的,而增湿水是通过循环灰带入系统的,所以又与循环灰控制相关;为了维持系统的压降在给定值范围内,布袋除尘器的喷吹控制也是一个重要的控制环节。

综上所述,NID 脱硫系统的工艺控制主要由以下几个部分组成:

烟气温度的控制

循环灰给料的控制

石灰给料的控制

布袋除尘器的喷吹控制

3.陇西索通炭材料项目上的应用介绍

3.1工程概况

陇西索通炭材料有限公司“30万吨/年预焙阳极生产系统”中阳极焙烧车间采用1台74室(14料箱/室)敞开式焙烧炉,在焙烧生产过程中所产生烟气含粉尘、SO2、氟化物等污染物,烟气温度110℃~160℃。上海环境院与安德里茨(中国)有限公司合作于2023年3月份中标该项目;烟气处理工艺采用安德里茨(Andritz)有限公司的NID 一体化烟气脱硫除尘技术。

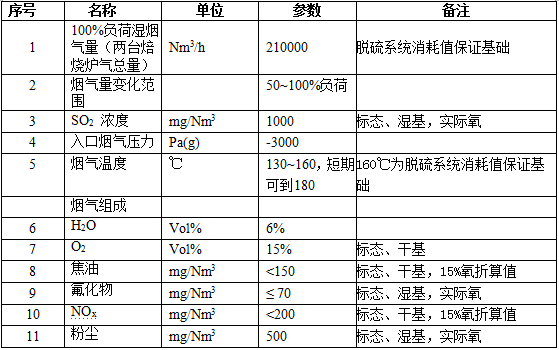

3.2 脱硫系统入口烟气条件

表1.入口烟气条件

3.3 烟气排放指标

表2.系统排放指标

3.4供货和设计的界区划分

焙烧车间烟气从焙烧厂房墙体外1米处开始,至烟囱之间的所有设备及管线,均由我方设计;脱硫装置入口处开始至主排烟风机出风口后的烟道配套法兰,由我方负责供货和安装。

焙烧车间烟气从焙烧厂房墙体外1米处开始,至脱硫装置入口处的烟道;主排烟风机出风口法兰以后,至烟囱的烟道,由业主方负责供货和施工。

3.5系统组成及工艺流程

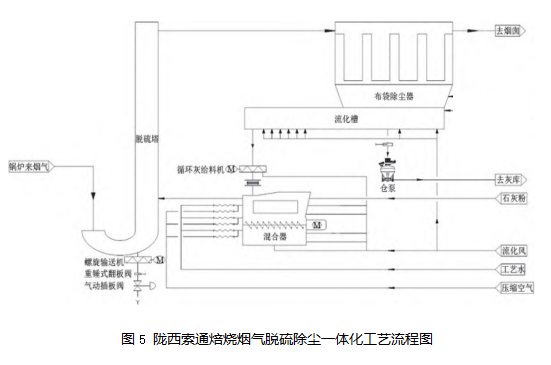

陇西索通焙烧烟气脱硫除尘系统采用NID典型设计,系统主要包括如下设备及系统:NID反应器,混合器,消化器,灰循环系统,布袋除尘系统,吸收剂储存及上料系统,气力输灰及储存系统,工艺水系统。工艺流程图如下:

(作者单位:上海环境工程设计研究院有限公司)

编辑:赵凡

版权声明:

凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。

媒体合作请联系:李女士 010-88480317