时间:2024-05-06 11:47

来源:科学环保人、正蓝环保、VOCs指南,VOCs减排工作站

分子筛因其高效性和稳定性,广泛应运在VOCs治理领域。和固定床用的蜂窝/颗粒分子筛、沸石分子筛转轮等,是仅次于活性炭的存在。如下文章对相关知识进行了简单汇总及整理,有点益处,故分享给大家。

分子筛是一类具有均匀微孔,主要由硅、铝、氧及其它一些金属阳离子构成的吸附剂或薄膜类物质,其孔道的直径在分子尺度上,使得分子筛可以根据分子的大小进行选择性吸附。沸石分子筛是指那些具有分子筛作用的天然及人工合成的晶态硅铝酸盐。沸石分子筛晶体具有吸附性、可交换性等诸多优良性能,在VOCs治理中也有广泛的应用。

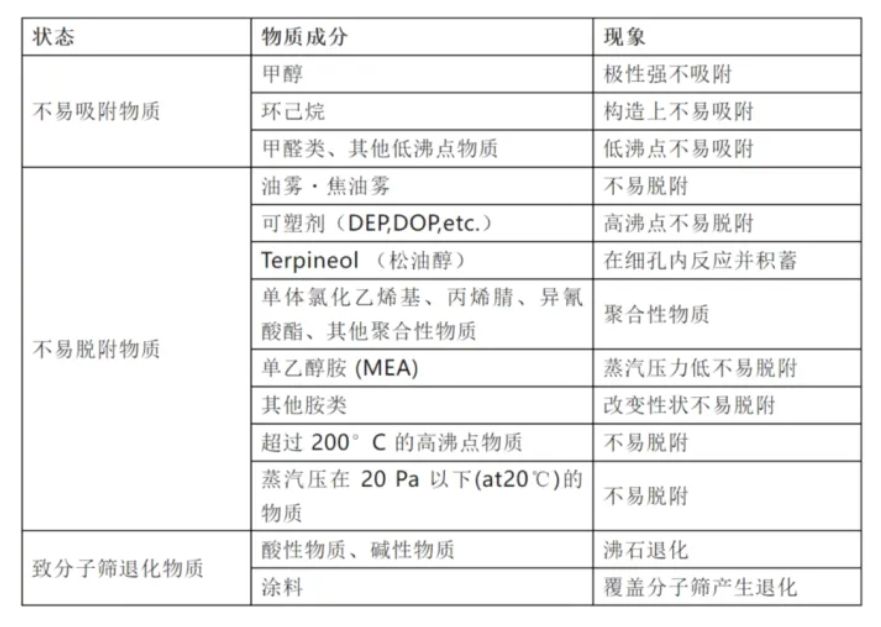

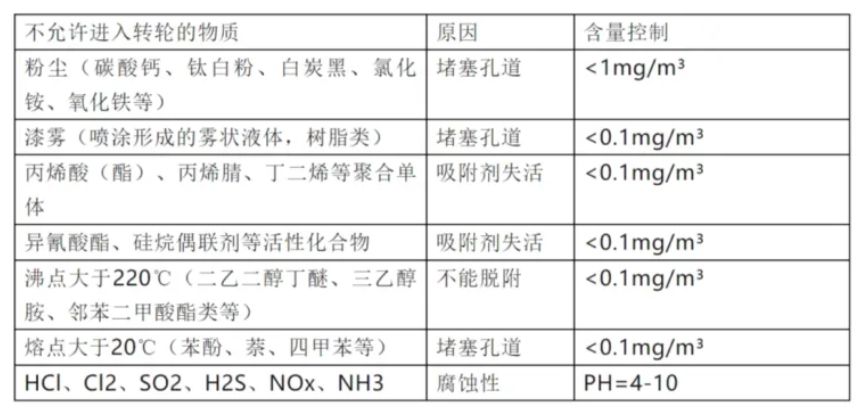

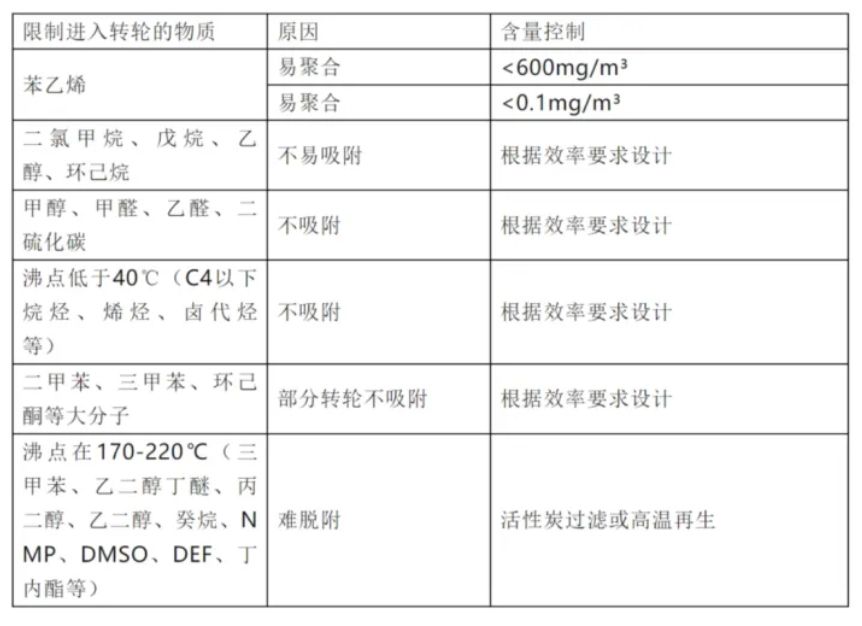

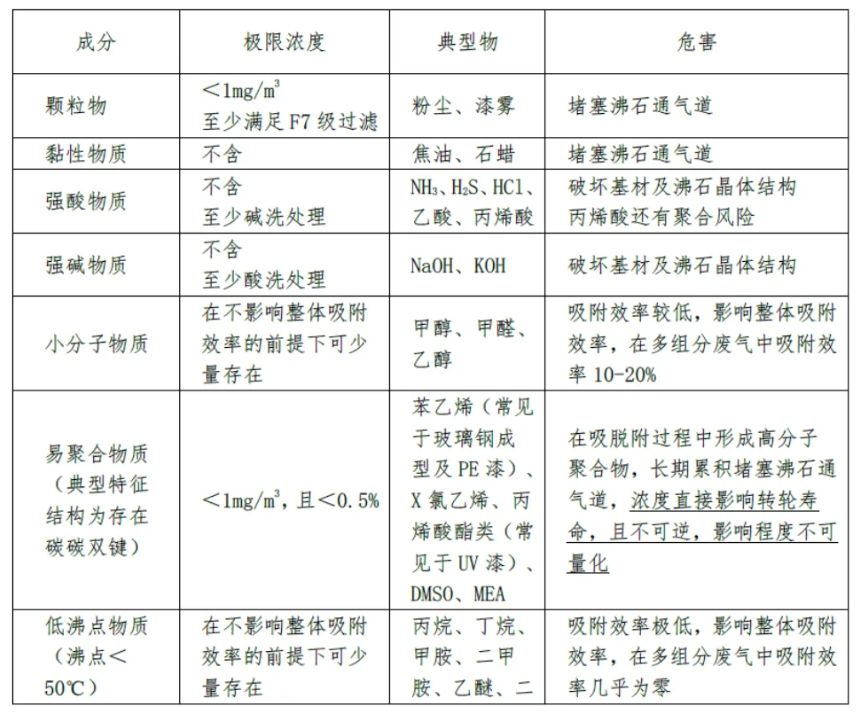

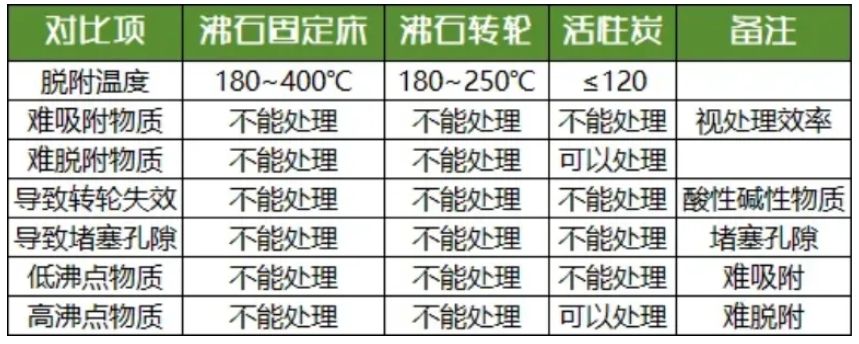

一、分子筛与活性炭的比较 1.分子筛的基本特性及应用 分子筛对某些特定尺寸的VOC分子有较高的选择性,这使得它在需要针对性去除特定组分的应用中表现优异。分子筛的主要优点包括: 高选择性:能够针对特定大小的分子进行吸附,尤其适用于分子大小差异显著的混合物。 高热稳定性和化学稳定性:可以在较高的温度下使用,适合于热再生。 可重复使用:经过适当的再生处理,可以多次使用,延长其使用寿命。 2.活性炭的基本特性及应用 活性炭是一种被广泛使用的吸附材料,以其高比表面积和多孔结构而著称。它对各种类型的VOCs均有较好的吸附效果。活性炭的主要优点包括: 广泛的吸附能力:能够吸附多种化学物质,尤其是极性和非极性有机物。 成本相对较低:在众多吸附材料中,活性炭的成本相对较低,使得其在工业应用中更经济。 易于获得:活性炭的来源广泛,制备技术成熟。 3.比较分析 (1)选择性: 分子筛:对特定分子有更高的选择性,适用于需要针对特定VOCs成分的场合。 活性炭:吸附范围广,但缺乏选择性,可能导致非目标气体也被吸附,影响吸附效率。 (2)再生与耐用性: 分子筛:能够在较高温度下进行再生,且不易受到热分解影响。 活性炭:再生时容易造成孔结构损坏,导致吸附能力下降。 (3)成本考量: 分子筛:初始成本较高,但由于其高效的再生能力和长期的稳定性,分子筛不需要经常更换,使用成本低,维护成本低,长期成本可能较低。 活性炭:初始成本较低,但频繁更换和再生的成本可能较高。 4.应用选择 选择分子筛还是活性炭主要取决于处理需求和经济考虑。对于需要高选择性和可以承受较高初期投资的场合,分子筛是更好的选择。而对于处理范围广泛的VOCs且预算有限的情况,活性炭可能更为合适。在实际应用中,这两种材料有时也会被结合使用,以利用各自的优点,达到最佳的处理效果。 二、沸石分子筛在VOCs治理领域的应用 沸石分子筛在VOCs治理中,主要以盘式转轮、筒式转轮和固定床分子筛的形式进行应用。 1盘式转轮 盘式沸石转轮结构分区为吸附区、再生区及冷却区三个部分,一般都是按10:1:1的分区比例。 (1)吸附区: 废气迎风面,一般风速控制在2-4Nm/s,净化效率一般在90-97%,净化气进入烟囱。 (2)冷却区: 一般采用制程气进行冷却,一方面降低了冷却区沸石的温度,使得其具有吸附性,另外也顺利实现了热能回收。 (3)脱附区: 将经过热回收的气体,再进行加热温度到200℃左右,进入脱附区进行冷却。脱附再生的风量一般是进气的10-20倍。当进行高温再生,最高温度可达到300℃左右,需要在设计时选择高温再生型转轮。 (4)常见沸石转轮不适用处理的物质 在分子筛转轮上易发生聚合反应的烯烃类物质、有机硅氧烷、沸点超高260℃以上的大分子物质等,可能会对转轮造成永久性损坏。按无法处理的物质成分、不允许进入转轮的物质和限制进入转轮的物质划分如下表所示。 表1 转轮无法处理的物质成分 表3 限制进入转轮的物质 基材及沸石晶体结构的破坏是不可逆,聚合物导致通气道堵塞基材及沸石晶体结构的破坏是不可逆,聚合物导致通气道堵塞可逆的。高沸点物质残留导致的石通气道堵塞是可逆,特定离线活化工艺可恢复原始性能的80-90%。 我们再按照这个标准再划分总结,如下: (5)沸石转轮技术存在的问题与不足 A.转轮技术存在的问题 转轮并不是对所有的气体都能处理。 对一些不易处理的废气,如易聚合的烯烃、炔烃组分(脱附时容易聚合堵塞)、苯乙烯、涂装行业UV漆的聚丙烯酸甲酯、聚丙烯酸乙酯等,沸石就显得无能为力。 转轮对废气的浓缩能力与自身的吸附容量有关。 通常所说“转轮对废气能浓缩20~40倍”,只是个概念问题。如果废气浓度本来就很低,不要说浓缩到40倍,就是50倍60倍都是有可能的。如果废气浓度高,比如1000mg/m³,那恐怕连10倍的浓缩比也达不到。 任何一种吸附装置都有吸附周期的问题。 也就是说,任何一个吸附装置都有破点的问题,如果吸附操作中在即将达到破点时才切换,当运行不稳定时,就很容易超标;但是如果在距离破点还有较长的时间就提前切换,就不会超标。所以,一般转轮设定的吸附时间都会比达到破点的时间要短得多,因而很容易做到达标排放。 废气通过床层的风速是由它的停留时间决定的,对浓度较稀的废气,可以采用较大的风速。设计人员在设计转轮风速时,要根据气体的浓度进行选择。由于采用转轮处理的废气浓度一般都较低,所以可以采用较大的风速。但转轮的风速不是随意提升的,也必须考虑阻力问题。因此,转轮的吸附层厚度最大也不会超过500mm。 此外转轮还存在以下不足: i.从结构上看,转轮属移动床在运行时会将处理系统内所有部分都旋转起来,这就导致运行时的能耗会增加;把用于气流切换的阀门变成了与吸附单元硬摩擦的密封件,并将这些密封件固定在不同的位置,用于和旋转的每个吸附单元进行接触,以实现气体的切换。这无疑会增加设备制造的难度。尤其是密封件,国内很少生产,基本依赖进口。 ii.不少转轮的脱附都是采用高温(180℃~200℃)脱附,这不仅造成了能源浪费,也不利于资源回收。即使为了与后续的催化燃烧相衔接,也没必要采用高温去脱附。可以采用低温脱附后对脱附气再加热,这样就能实现节能。因为此时省去了对整个吸附系统加热的能量,同时采用较低的温度脱附,也省去了对床层进行冷却的能量(对于含氯的挥发性有机物,在采用转轮浓缩进行处理后,不可再进行催化燃烧,因为那样将会产生毒性更强的光气或二英)。 iii.部分研究认为,由于沸石转轮的脱附比热相对较低的空气或工业氮气作为脱附介质,必须依靠脱附才能确保较高的再生效率。但这种观点是基于“温度越高脱附效果越好”的错误脱附规律的认识。实际生产中,脱附效率与脱附温度并不存在一定的正相关,即不同的吸附质均存在对应的理想脱附温度,而这一温度点与吸附质的沸点并不存在直接关联。 2筒式转轮 筒式沸石转轮除了材料加工上的差异,从结构上和盘式有很大的区别,利用模块化沸石材料填充成筒状结构,来实现VOCs的吸附浓缩。结构分区上没有了盘式的冷却区,当浓缩倍率一样的话,其脱附能耗高于盘式转轮。筒式转轮的浓缩倍率最高可以做到50倍,浓缩倍率越高其搭配的燃烧装置或其他就规格越小,其模块化沸石便于安装和维护也是设备的一大特点。 3固定床沸石分子筛 不论筒式转轮或盘式转轮,其应用场景都要求工况具有连续性。因此在固定床活性炭发展的基础上,通过改变吸附材料,形成了固定床的蜂窝沸石分子筛吸附床。 由于沸石分子筛的特性,其动态吸附容量远小于活性炭,且脱附温度高(250℃左右)。采用固定床系统对阀门的气密性、固定床的保温、脱附温升的控制等方面都加大了系统复杂。固定床沸石系统的应用,还需要积累经验和优化难点解决方案。 沸石固定床与其他吸附剂的对比表 难以吸附的物质:甲醇、环己烷、甲醛、乙醛、二氯甲烷、戊烷等。 难脱附的物质:油雾、焦油、漆雾、丙烯啨、丁二烯、苯乙烯和其他超过200℃的高沸点物质。 导致沸石分子筛失效物质:酸性碱性物质;易于分解的卤代烃有机物。 导致沸石孔道堵塞的物质:铵盐、碳酸钙、等粉尘颗粒物; 低沸点物质:沸点低于40℃以下的物质(C4以下的烷烃、烯烃、卤代烃等) 高沸点物质:沸点在170℃~220℃的部分物质(三甲苯、乙二醇丁醚、丙二醇、乙二醇、DOTP、NMP、DMSO、DEF、丁内酯等) 沸石固定床的现场应用 1.沸石固定床可应用于大风量低浓度连续或间歇生产工艺;浓度不大于150~200mg/m³; 2.对于废气中含有易聚合的物质苯乙烯、大分子高沸点无种子,丙酮等; 3.连续性生产的UV胶印、丝网印刷、单凹印刷大风量低浓度,均可应用; 4.对于汽车喷涂、家具喷漆、模具喷漆等大风量等间歇生产均可应用; 5.能耗相对来说比较低,在平时工作过程中,一直处于吸附状态到脱附时间后才进行脱附。 表2 不允许进入转轮的物质

表2 不允许进入转轮的物质

编辑:李丹

版权声明:

凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。

媒体合作请联系:李女士 010-88480317