时间:2019-10-15 11:48

来源:工业绿色化

作为绿色制造的重要组成部分,《中国制造2025》提出要在2020年完成千家绿色工厂的创建。为此,工信部自2017年至今已组织四批绿色工厂创建申报工作,已经有超1000家获批国家级绿色工厂。为促进我国绿色制造脚步越走越稳,绿色工厂实践取得更为丰硕的成果,其中一些绿色工厂服务商充分彰显了责任与担当,以开放、共享的包容情怀分享他们在为绿色工厂提供服务方面的成果与经验,愿我国绿色工厂创建任务更进一步。今天分享中国科学院过程工程研究所在服务绿色工厂方面的案例。

一、技术企业简介

中国科学院过程工程研究所(以下简称过程工程所)原名中国科学院化工冶金研究所,拥有十个国家级、省部级研发平台。

过程工程所致力于工业废气净化和污染物超低排放的基础和应用研究,针对性研究钢铁、焦化、有色、建材等重点行业复杂大气污染物控制过程机理和关键核心问题,开发高效污染物控制技术和设备,为重点行业大气治理提供技术支撑,为灰霾治理提供政策建议。

过程工程所承担“十三五”、“十二五”多个国家重点项目,开发的“钢铁行业多工序多污染物超低排放控制技术”、“烧结烟气选择性循环节能减排技术”,通过成果鉴定为国际领先水平,建立四十余台套烟气净化示范工程,实现产值数十亿元,经济和社会效益显著。

二、技术情况

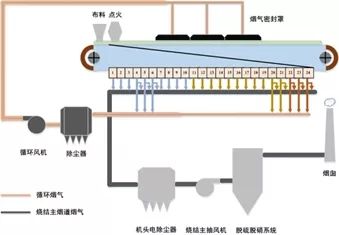

1技术原理及工艺

烧结烟气选择性循环节能减排技术是根据烧结风箱烟气排放特征(温度、含氧量、烟气量、污染物浓度等)的差异,在不影响烧结矿质量的前提下,选择特定风箱段的烟气循环回烧结台车表面,用于热风烧结。循环烟气重新参与烧结过程,循环烟气与烧结料层,经过一系列复杂的热质传递与化学反应过程,使污染物排放总量降低的同时,烟气显热全部供给烧结混合料,进行热风烧结,降低烧结固体燃料消耗,改善表层烧结矿质量,提高烧结矿料层温度均匀性和破碎强度等理化指标,实现节能、减排、提产多功能耦合。

烧结烟气选择性循环节能减排技术工艺示意图

2. 主要技术指标

烧结循环烟气含氧量不低于17%,循环烟气温度不低于200℃,密封罩内微负压,烟气循环率25%-30%,固体燃耗下降5%以上,烧结矿产量提升3%以上,烧结矿质量没有影响,吨矿CO减排实现3kg以上,设备同步率不低于98%。

3. 技术功能特性和优势

1)降低外排烟气总量;

2)热风烧结,降低烧结矿固体燃耗;

3)烟气循环,降低CO、二恶英、NOx排放总量;

4)提高成品矿质量和产量,无需改造烧结机台车;

5)降低已投运除尘、脱硫等污染物控制设施运行费用;

6)降低新建烧结机污染物控制设施投资和运行成本。

4. 技术应用领域

烧结烟气选择性循环节能减排技术可广泛应用钢铁行业烧结工序烟气综合治理,同时适用于新建或改造项目。

5. 技术应用效果

河钢邯钢西区2#360m2烧结机配套工程投运后,烟气循环率达到25.0%-30%,吨矿烟气量减排21.5%,吨矿固体燃料消耗降低10.8%,烧结矿转鼓系数、含硫量等理化指标稳定,产量提升3.2%-6.2%,同时吨烧结矿CO减排4.4kg/t-s。

预期每年可节省固体燃料16300吨,提高烧结矿产量86500吨,年经济效益约3000万元;同时可减少CO排放12300吨,改善环境空气质量指标,具有显著的经济、环境和社会效益。

已推广应用于河钢邯钢东区、河钢乐亭、河钢承钢等近十套烧结机烟气综合治理项目。

三、小结

近年来,各钢铁企业开始关注烧结过程的能源利用和污染物排放控制,开始向清洁烧结、绿色环保烧结转变。河北省邯郸市、唐山市及山西省临汾市已下文:要求当地所有烧结机实施烟气循环改造;2019年4月,《关于推进实施钢铁行业超低排放的意见》发布,提出“鼓励实施烧结机头烟气循环”。在各类政策引导下,烧结烟气循环技术具有良好的市场推广应用前景。

烧结烟气选择性循环节能减排技术取得了明显的环境效益与经济效益,实现主烟道烟气减量排放、NOx、CO 等污染物浓度降低及工序吨矿能耗降低,从源头减少烧结工艺排放的烟气量和污染物总量,提高烧结余热利用水平,从根本上扭转烧结工艺在钢铁行业节能环保“木桶短板”的被动局面,促进钢铁行业的可持续发展。并成功入围2019年度钢铁工业协会“钢铁工业超低排放改造工程技术案例汇编”,得到了专业内专家人士和企业的认可。

2019年5月,烧结烟气选择性循环节能减排技术通过了由中国环境科学学会组织的成果鉴定,评价该研究成果整体上达到国际领先水平,为钢铁行业烧结工序的绿色升级改造提供系统创新解决方案。

编辑:李丹

版权声明:

凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。

媒体合作请联系:李女士 010-88480317