时间:2017-10-23 14:56

来源:四川省环保厅

涂装(Coating)

将涂料涂覆于基底表面形成具有防护、装饰或特定功能涂层的过程。

底漆(FirstCoating)

直接涂到物体表面作为面漆坚实基础的涂料。

底色漆(BaseCoating)

表面需要涂装罩光清漆的色漆。

罩光清漆(OvercoatVarnish)

涂于面漆之上形成保护装饰涂层的清漆。

溶剂型涂料(SolventCoating)

溶剂型涂料是以有机溶剂为分散介质而得到的涂料。

水性涂料(WaterborneCoating)

用水作溶剂或者作分散介质的涂料。

粉末涂料(PowderCoating)

粉末涂料是与一般涂料完全不同的形态,它是以微细粉末的状态存在的。由于不使用溶剂,所以称为粉末涂料。

高固体分涂料(HighSolidwithContentCoating)

溶剂含量比传统涂料低得多的溶剂型涂料。一般指固体组分质量百分含量为60%~80%的溶剂型涂料。

爆炸极限(ExplosiveLimit)

可燃气体或蒸汽与空气混合后能发生爆炸的浓度范围称为爆炸极限。

爆炸极限下限(LowerExplosiveLimit)

爆炸极限的最低浓度值。

催化剂中毒(CatalystPoisoning)

由于某些物质的作用使催化剂的催化活性衰退或丧失的现象。

空速(SpaceVelocity)

单位时间内单位体积催化剂处理的废气体积流量,称为空间速度,简称空速。单位为m3/(h˙m3),简写为h-1。

FID监测设备(FlameIonizationDetector)

火焰离子化检测仪,对低浓度气体和有机蒸汽具有很好灵敏度的检测器,优化的配置可以测不同的气体和有机蒸汽。

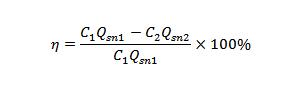

净化效率(PurificationEfficiency)

治理工程或净化设备捕获污染物的量与处理前污染物的量之比,以百分数表示。计算公式如下:

式中:

η——治理工程或净化设备的净化效率,%;

C1、C2——治理工程或净化设备进口、出口污染物浓度,mg/m3;

Qsn1、Qsn2——治理工程或净化设备进口、出口标准状态下干气体流量,m3/h。

4.VOCs的产生及排放

4.1行业生产工艺及排污节点

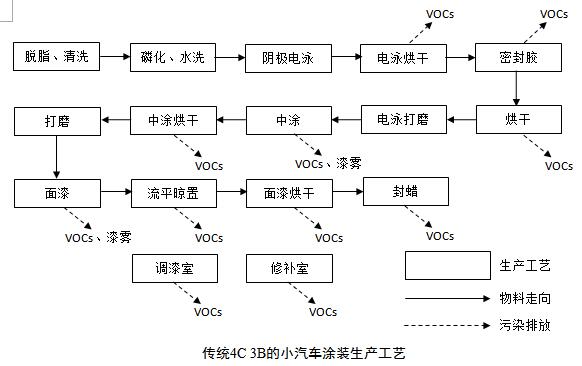

汽车涂装生产流程中,VOCs的产生工段主要是喷涂工段、流平工段以及烘干工段,现以小汽车的涂装生产为例,简要说明传统的4C3B涂装生产工艺流程图。客车、货车驾驶舱、厢式货车、货车的表面涂装工序与其基本保持一致。

4.2污染物排放

1.喷漆室废气

根据《涂装作业安全规程喷漆室安全技术规定》(GB14444)规定,为维持喷涂的作业环境,喷漆室应在喷涂作业时连续换风,换风速度应控制在0.25~1m/s的范围内。喷漆室换风排气的废气主要组成为喷漆挥发的有机溶剂,其主要成分为芳香烃、醇醚类、酯类有机溶剂,由于喷漆室的换气量大,所以排放的VOCs废气浓度较低,通常在100mg/m3以下。另外,喷漆室的排气中经常还含有少量未处理完全的漆雾,特别是干式漆雾捕集喷漆室,排放废气中漆雾较多,可能对VOCs的处理产生不利影响,废气处理前必须预处理将其去除。

2.流平室废气

面漆在喷涂之后烘干之前,要进行流平晾置,将湿漆工件表面的溶剂型挥发气体在一定时间内挥发掉,以保证漆膜的平整度和光泽度,为防止流平室内有机溶剂聚集发生爆炸事故,流平室应连续换风,换风速度一般控制在0.2m/s左右,排风废气的成分与喷漆室排风废气的成分相近,但不含漆雾,有机废气的总浓度比喷漆室废气偏大,根据排风量大小不同,一般是喷漆室废气浓度的2倍左右,通常与喷漆室排风混合后集中处理。另外,调漆室、修补室和封蜡车间也会排放类似的有机废气。

3.烘干废气

烘干废气的成分比较复杂,除包含有机溶剂、部分增塑剂或树脂单体等挥发成分,还包含热分解生成物、反应生成物。电泳底漆、密封胶、中涂与面漆烘干均有废气排出,烘干废气属于中、高浓度有机废气,但由于工段不同,其成分、浓度与喷漆室废气、流平室废气差别较大。

5.最佳可行技术

5.1清洁生产工艺

5.1.1原料控制

1.使用环保型涂料。

采用环保型涂料可有效降低VOCs的排放总量。在汽车涂装中常见的低VOCs含量涂料有水性涂料、粉末涂料、高固体分涂料等三种。

水性涂料:采用水性涂料替代有机溶剂型涂料是汽车涂装降低VOCs排放量的主要途径,也是降低汽车涂装火灾危险性主要措施之一。水性涂料包含浸用水性涂料、阳极电泳涂料、阴极电泳涂料、水性中涂、水性底色漆、水性防腐涂料、水性罩光涂料、自泳涂料、水性浆状粉末涂料等多种类型。在汽车涂装领域阴极电泳涂料的品种最多,用量最大。采用水性底色漆替代有机溶剂型底色漆,可削减车身涂装VOCs总排放量50%左右。

粉末涂料:粉末涂料理论上是绝对的零VOCs含量涂料,但在烘干固化过程中可能散发出小分子的有机化合物。粉末涂料采用粉末和粉末浆涂料的成本仅为溶剂型涂料的15%~20%。当采用静电涂装法喷涂粉末涂料时,多余的喷涂粉末涂料可回收利用。在汽车金属零部件制造工业中已得到较多的应用。在汽车车身涂装领域,粉末涂料适用于中涂和罩光。粉末涂料的发展趋向是薄膜化(40μm左右)和固化温度低温化(140℃以下),可达到节能目的。

高固体分涂料:由美国在20世纪80年代研究开发,在美国汽车工业使用较多,高固体分涂料采用低黏度的聚酯、丙烯酸树脂及高固体分氨基树脂制成,在汽车中涂、面涂和修补漆等方面都得到了应用。通常溶剂型涂料的固体含量为30%~50%,而高固体分涂料的施工黏度固体含量在60%以上,达到65%~85%。由于它的施工性能及所需的施工条件与传统的溶剂型涂料相同,原有的涂装线不需改造就可采用。与水性涂料、粉末涂料相比,VOCs排放量的降幅虽然不够彻底,可在同样膜厚及施工条件下,随涂料的施工固体分提高,VOCs排放量的削减非常显著,如施工固体分提高10%,则VOCs削减可达20%~30%。

编辑:张伟

版权声明:

凡注明来源为“中国水网/中国固废网/中国大气网“的所有内容,包括但不限于文字、图表、音频视频等,版权均属E20环境平台所有,如有转载,请注明来源和作者。E20环境平台保留责任追究的权利。

媒体合作请联系:李女士 010-88480317